光刻胶的去除在IC制造工艺流程中占非常重要的地位,其成本约占IC制造工艺的20-30%,光刻胶去胶效果太弱影响生产效率。

传统主流去胶方法采用湿法去胶,传统主流去胶方法采用湿法去胶,成本低效率高,但随着技术不断迭代更新,越来越多IC制造商开始采用干法式去胶。

干法式去胶工艺不同于传统的湿法式去胶工艺,去胶过程更容易控制。

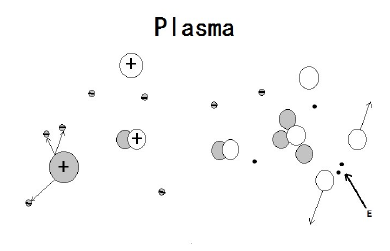

干法式去胶又被称为等离子去胶,其原理同等离子清洗类似,主要通过氧原子核和光刻胶在等离子体环境中发生反应来去除光刻胶。

等离子体示意图

等离子清洗机工艺参数对去胶的影响

影响干法式去胶效果的工艺参数有很多。主要包括温度、氧气、射频频率、射频功率、真空度。

1.温度对去胶速率影响最大,温度越高,反应腔内氧气离子越活跃,化学反应越剧烈,去胶效果也越好。

2.氧气作为去胶化学反应中最主要的介质,氧气流量的影响很大,氧气流量大,腔体内氧气活离子密度也就大,与晶元表层光刻胶接触机会也增大,去胶反应更快。

3.射频的频率影响工艺气体的电离程度,氧气形成等离子体的程度会随着射频频率的增加而变大。

4.功率大小的影响,在氧气流量恒定的情况下,增大射频功率会提高腔体内活性离子的密度,加大去胶速率。

5.腔体内的真空度影响工艺气体的电离程度,真空度越高,电子运动的平均自由程越大,能量也就越大有利于电离。

等离子清洗机氧气流向对去胶效果的影响

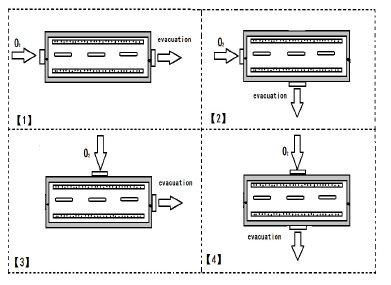

改变氧气流向和抽真空口的位置分以下四种情况来研究去胶效果。

(1)氧气流向与工艺片平行,与正负极板垂直,与抽真空口平行相向;

(2)氧气流向与工艺片平行,与正负极板垂直,与抽真空口垂直;

(3)氧气流向与工艺片垂直,与正负极板平行,与抽真空口平行相向;

(4)氧气流向与工艺片垂直,与正负极板平行,与抽真空口垂直。

四种氧气流向原理图

选用13.56MHZ的射频电源,氧气流量低流量400sccm,真空控制在100pa,射频功率500w,去胶工艺时间40min。

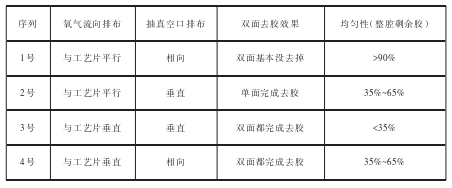

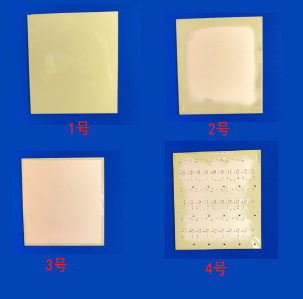

根据以上四种入气口和出气口排布对2微米后的双面涂胶工艺片进行多次试验,得出不同结果:

选取4种氧气流向排布后的实验结果对比如图所示

在去胶应用中,很多参数如氧气流量,功率大小和真空度等 的选择对去胶速率有很大影响,搭配得当可以节不仅可以提高工艺效率,同时节约工艺成本。

而像气体流向等此类工艺排布,直接影响工艺结果的成败。通过上述实验,氧气流向垂直于工艺片有利于去胶化学反应的发生,与抽真空口垂直有利于整个腔体去胶均匀性。